Koriolis debimetreler, akışkanların kütlesel debisini doğrudan ölçebilen en hassas akış ölçüm cihazları arasında yer alır. Coriolis etkisi prensibine dayanarak çalışan bu cihazlar, akışkanın yoğunluğu, sıcaklığı ve viskozitesi gibi parametreleri de aynı anda ölçebilme kabiliyetine sahiptir. Yüksek doğrulukları sayesinde özellikle kimya, petrokimya, gıda, ilaç, enerji ve petrol-doğalgaz endüstrilerinde yaygın olarak kullanılmaktadır.

ÇALIŞMA PRENSİBİ

Coriolis debimetreler, içinden geçen akışkanın titreşimli ölçüm tüplerinde oluşturduğu sapmayı algılayarak kütlesel debiyi ölçer. Tüpler, elektromanyetik uyarıcılar ile titreştirilir. Akışkan geçtiğinde tüplerin giriş ve çıkış uçlarında faz farkı oluşur. Bu faz farkı doğrudan kütlesel debi ile orantılıdır.

Temel formül:

ṁ = k · Δφ

ṁ: kütlesel debi (kg/s), k: kalibrasyon katsayısı, Δφ: faz farkı (radyan).

Ek olarak, tüplerin doğal titreşim frekansı yoğunluk ölçümünde kullanılır:

ρ = f(ω)

ρ: yoğunluk, ω: titreşim frekansı.

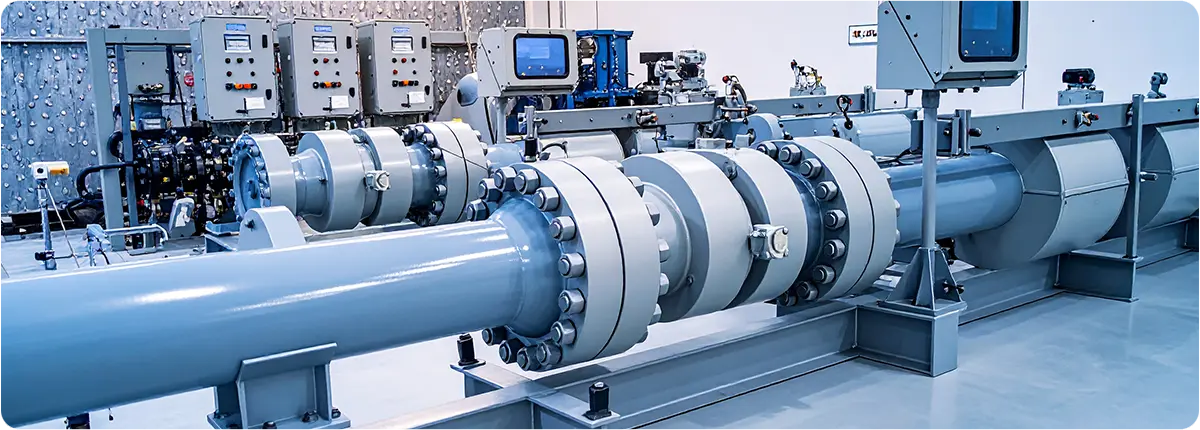

YAPISAL ÖZELLİKLER

- Ölçüm tüpleri: U veya paralel çift tüp tasarımları

- Malzeme: Paslanmaz çelik, Hastelloy veya diğer korozyon dirençli alaşımlar

- Sensörler: Elektromanyetik veya optik algılama

- Çıkış: 4-20 mA, HART, Profibus, Modbus, Foundation Fieldbus

- Ek fonksiyonlar: Yoğunluk, sıcaklık ve viskozite ölçümü

AVANTAJLAR VE SINIRLAMALAR

Avantajlar:

- Doğrudan kütlesel debi ölçümü

- Çok yüksek doğruluk (±%0.1 – ±%0.2)

- Yoğunluk ve sıcaklık ölçümü aynı cihazda

- Hareketli parça içermediği için düşük bakım ihtiyacı

Sınırlamalar:

- Yüksek maliyet

- Büyük boru çaplarında ağır ve pahalıdır

- Titreşim ve montaj koşullarına duyarlıdır

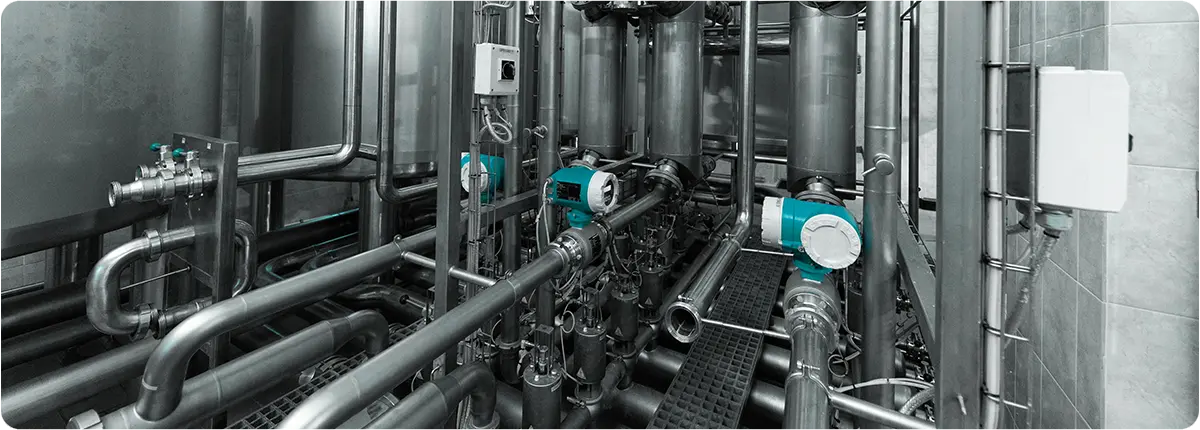

UYGULAMA ALANLARI

- Kimya ve petrokimya endüstrisi: Asit, baz, çözelti ölçümü

- Petrol ve doğalgaz endüstrisi: Kütlesel akış ölçümü

- Gıda ve içecek üretimi: Şeker çözeltileri, süt, bira vb.

- İlaç endüstrisi: Hassas formülasyonlar

- Enerji sektöründe yakıt besleme ve proses kontrolü

STANDARTLAR VE KALİBRASYON

- ISO 10790: Koriolis debimetreler için standart

- OIML R 137: Gaz ölçüm cihazları için uluslararası standart

- ATEX sertifikalı versiyonlar: Patlayıcı ortamlarda güvenlik

- Periyodik kalibrasyon doğruluk için şarttır

SONUÇ

Koriolis debimetreler, doğrudan kütlesel debi ölçüm kabiliyetleri, yüksek doğrulukları ve çok yönlü fonksiyonlarıyla modern endüstriyel proseslerin vazgeçilmez ölçüm cihazlarıdır. Özellikle yüksek hassasiyet gerektiren uygulamalarda en güvenilir seçeneklerden biridir.