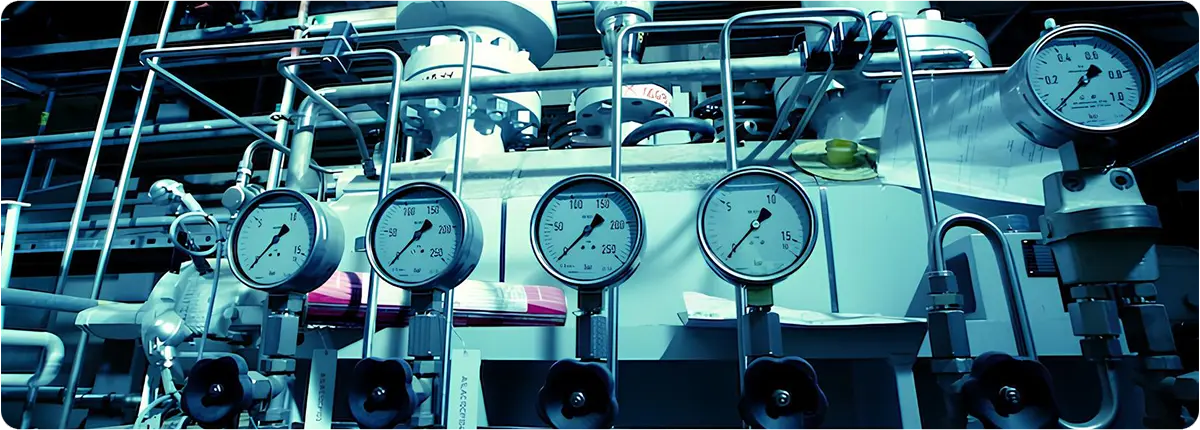

Endüstriyel süreçlerde sıvı seviyesinin doğru şekilde ölçülmesi ve kontrol edilmesi, güvenlik, verimlilik ve kalite açısından kritik öneme sahiptir. Bu amaçla kullanılan en temel ekipmanlardan biri seviye göstergeleri (level gauges) ve seviye kontrol cihazlarıdır (level controllers). Bu cihazlar, tanklar, basınçlı kaplar, boru hatları ve çeşitli proses ekipmanlarında sıvı seviyesini hem görsel hem de otomatik olarak izleme ve kontrol etme imkanı sağlar.

SEVİYE GÖSTERGELERİ (LEVEL GAUGES)

Seviye göstergeleri, operatörlere tank veya kap içerisindeki sıvının seviyesini doğrudan gözlemleme imkanı veren cihazlardır. Çeşitli tipleri mevcuttur:

- Şamandıralı göstergeler: Sıvı yüzeyinde yüzen bir şamandıra ile çalışır. Şamandıra yükseldikçe veya alçaldıkça gösterge seviyeyi yansıtır.

- Manyetik göstergeler: Manyetik şamandıra ve göstergeden oluşur. Özellikle yüksek basınçlı ve tehlikeli sıvılarda tercih edilir.

- Cam tüplü göstergeler: Basit ve düşük maliyetli bir yöntem olup şeffaf borular aracılığıyla sıvı seviyesi gözlemlenir.

SEVİYE KONTROL CİHAZLARI (LEVEL CONTROLLERS)

Bu cihazlar yalnızca seviye ölçümü yapmakla kalmaz, aynı zamanda belirlenen seviyelere göre otomatik kontrol sağlar. Örneğin, tankın fazla dolmasını engellemek için pompayı kapatabilir veya boş bir tankın dolumunu başlatabilir. Başlıca tipleri:

- Elektronik kontrol cihazları: Sensörlerden gelen sinyalleri değerlendirerek röleler, pompalar veya vanalar aracılığıyla sistemi kontrol eder.

- Pnömatik kontrol cihazları: Basınç ve hava sinyalleri ile çalışan kontrol sistemleri için uygundur.

- Akıllı kontrol cihazları: Dijital haberleşme protokolleri (HART, Profibus vb.) ile çalışarak SCADA ve DCS sistemlerine entegre olabilir.

UYGULAMA ALANLARI

Seviye göstergeleri ve kontrol cihazları; kimya, petrokimya, gıda, enerji, su arıtma, ilaç ve denizcilik sektörlerinde yaygın olarak kullanılmaktadır. Özellikle büyük depolama tanklarında taşma ve kuruma riskini önlemek için kritik öneme sahiptir.

SEÇİM KRİTERLERİ

- Sıvının kimyasal özellikleri (asit, baz, solvent vb.)

- Basınç ve sıcaklık koşulları

- Ölçüm hassasiyeti ihtiyacı

- Prosesin otomasyon seviyesi

- Güvenlik standartları ve sertifikasyon gereksinimleri

SONUÇ

Sonuç olarak, seviye göstergeleri ve kontrol cihazları endüstriyel proseslerin güvenli ve verimli şekilde yönetilmesinde kritik rol oynar. Doğru seçim ve düzenli bakım ile bu cihazlar, tesislerin operasyonel güvenilirliğini artırır ve maliyetleri düşürür.