Doğalgaz basınç düşürme istasyonları (BDİ), iletim hatlarından gelen yüksek basınçlı gazı şehir şebekeleri ve sanayi tesisleri için güvenli seviyelere düşürür. Ancak bu işlem sırasında enerji tüketimi oldukça yüksektir. Isıtıcı sistemler, regülasyon vanaları, otomasyon ekipmanları ve kompresörler istasyonun enerji yükünü oluşturan başlıca bileşenlerdir. Günümüzde artan enerji maliyetleri ve karbon emisyonlarını azaltma hedefleri, BDİ’lerde enerji verimliliğini artıracak yöntemlerin uygulanmasını zorunlu hale getirmiştir.

ENERJİ TÜKETİM KAYNAKLARI

Regülasyon Vanaları ve Isıtıcı Sistemler

Doğalgaz, basıncı düşürüldüğünde Joule–Thomson etkisi nedeniyle soğur. Bu soğuma, gazın şebekede donma riskine yol açabileceği için istasyonlarda gaz ısıtıcıları kullanılır. Ancak ısıtıcılar yüksek enerji tüketimine sebep olur.

Kompresörler ve Pompalar

Bazı istasyonlarda basınç dengesini sağlamak veya gazı ölçüm sistemlerine yönlendirmek için ek pompa ve kompresörler kullanılır. Bu ekipmanlar yüksek elektrik tüketimine neden olabilir.

SCADA ve Otomasyon Ekipmanları

SCADA sistemleri ve sensörler nispeten düşük enerji tüketse de, istasyonun sürekli enerji ihtiyacına katkı sağlar.

ENERJİ VERİMLİLİĞİ YÖNTEMLERİ

Isı Geri Kazanım Sistemleri

İstasyonlarda kullanılan atık ısı geri kazanım üniteleri, yanma sistemlerinden çıkan sıcak gazların tekrar kullanılarak ısıtıcıların yükünü azaltmasını sağlar.

Yüksek Verimli Isıtıcılar

• Kondenzasyonlu kazanlar ve yüksek verimli eşanjörler, klasik ısıtıcı sistemlerine göre %15–20 daha fazla verim sağlayabilir.

• Örnek: Avrupa’da bazı istasyonlarda gazın ısıtılması için elektrikli rezistans yerine eşanjörlü sistemler kullanılmaktadır.

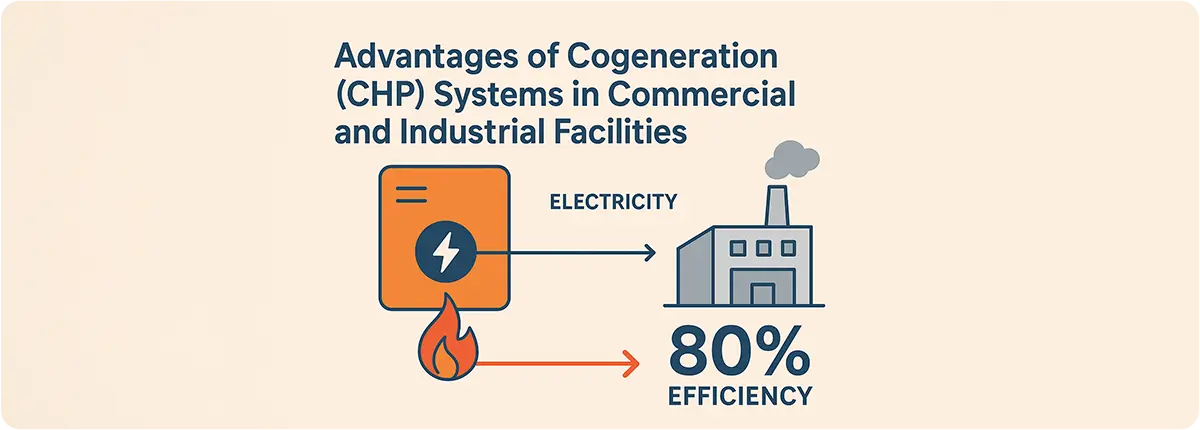

Basınç Enerjisinden Elektrik Üretimi (Turboexpander Sistemleri)

Doğalgazın yüksek basınçtan düşük basınca düşürülmesi sırasında açığa çıkan enerji, turboexpander türbinleri ile elektriğe dönüştürülebilir.

• Avantaj: İstasyonun elektrik ihtiyacı karşılanır, fazlası şebekeye verilebilir.

• Verim: 10–20 MW büyüklüğünde elektrik üretim kapasitesi mümkündür.

Kaçakların Önlenmesi

Vanalar, bağlantı elemanları ve contalarda oluşabilecek küçük kaçaklar bile ciddi enerji kayıplarına neden olur.

• Kaçak debisi, orifis denklemi ile hesaplanır:

Q = Cd · A · √(2 · ΔP / ρ)

• Kaçakların önlenmesi için düzenli sızdırmazlık testleri yapılmalıdır.

Akıllı Kontrol Algoritmaları

• SCADA sistemleri, yapay zekâ tabanlı algoritmalarla desteklenirse enerji tüketimi optimize edilebilir.

• Örnek: Regülasyon vanalarının kademeli açılıp kapanmasıyla ani basınç düşümlerinden kaynaklanan ısıtıcı yükleri azaltılabilir.

MÜHENDİSLİK HESAPLAMALARI

Basınç Düşümünde Açığa Çıkan Enerji

W = ṁ · R · T · ln(Pin / Pout)

• ṁ: Kütlesel debi (kg/s)

• R: Gaz sabiti (J/kg·K)

• T: Mutlak sıcaklık (K)

• Pin, Pout: Giriş ve çıkış basınçları (Pa)

Bu formül, turboexpander sistemlerinin potansiyel elektrik üretim kapasitesini hesaplamada kullanılır.

Isı Tüketim Hesabı

Q = ṁ · Cp · ΔT

• Cp: Gazın özgül ısısı

UYGULAMA ÖRNEKLERİ

• Türkiye: BOTAŞ şehir giriş istasyonlarında kondenzasyonlu kazanlar ile enerji tüketimi azaltılmaktadır.

• Avrupa: İtalya ve Almanya’da bazı istasyonlarda turboexpander kullanılarak elektrik üretimi yapılmakta, yıllık milyonlarca kWh enerji geri kazanılmaktadır.

• Japonya: SCADA + yapay zekâ entegrasyonu ile enerji tüketiminde %15–20 tasarruf sağlanmıştır.

SONUÇ

Doğalgaz basınç düşürme istasyonlarında enerji verimliliği, hem ekonomik kazanç hem de çevresel sürdürülebilirlik açısından kritik öneme sahiptir.

• Verimli vana ve ısıtıcı sistemleri,

• Atık ısı geri kazanımı,

• Turboexpander ile elektrik üretimi,

• Kaçakların önlenmesi ve akıllı kontrol algoritmaları sayesinde istasyonlarda %20’ye varan enerji tasarrufu mümkündür.

Gelecekte, yapay zekâ tabanlı tahmin sistemleri ve dijital ikiz uygulamaları ile daha yüksek verimlilik seviyelerine ulaşılacağı öngörülmektedir.