Türbin debimetreler, akışkanın boru hattındaki türbini döndürmesi prensibiyle çalışan yüksek hassasiyetli ölçüm cihazlarıdır. Turbinenin dönme hızı, akış hızı ile doğru orantılıdır ve sensörler bu hareketi elektrik sinyaline dönüştürerek debiyi hesaplar. Petrol, doğal gaz, kimya, gıda, ilaç ve su yönetimi gibi birçok sektörde yaygın olarak kullanılmaktadır.

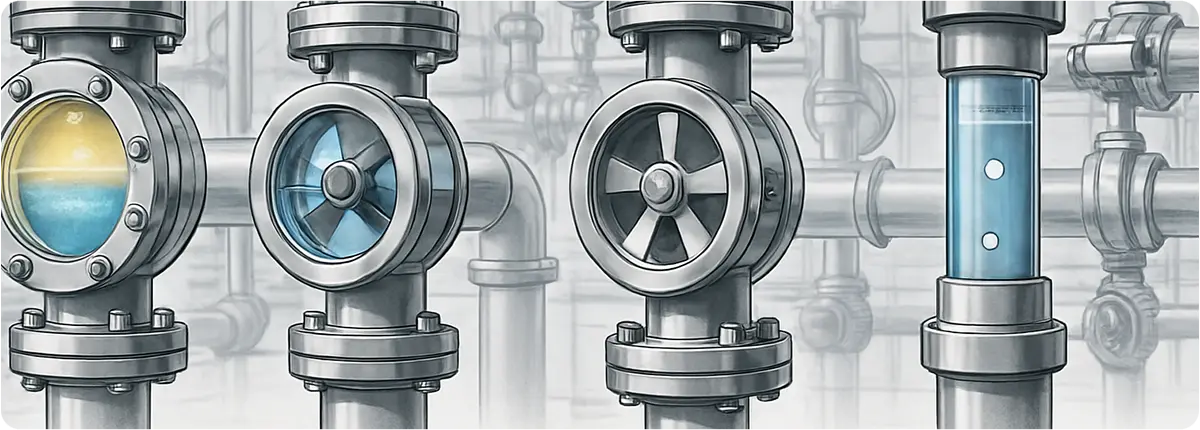

ÇALIŞMA PRENSİBİ

Akışkanın akışı, türbin çarkını döndürür ve bu dönüş hızı akışkanın debisi ile orantılıdır. Manyetik veya optik sensörler türbinin dönüşlerini algılar ve darbe sinyaline (pulse) çevirir.

Temel formül:

Q = k · N

Burada Q: debi (m³/s), k: kalibrasyon katsayısı, N: türbinin birim zamanda yaptığı devir sayısıdır.

YAPISAL ÖZELLİKLER

- Malzeme: paslanmaz çelik, alüminyum veya özel alaşımlar

- Çark (rotor): akışa minimum direnç gösterecek aerodinamik tasarım

- Yataklar: safir veya tungsten karbür rulmanlar (uzun ömür ve düşük sürtünme)

- Çıkış: Darbe sinyali (pulse), 4-20 mA, HART, Modbus

AVANTAJLAR VE SINIRLAMALAR

Avantajlar:

- Yüksek hassasiyet (%0.2 – %0.5 hata payı)

- Geniş debi ölçüm aralığı

- Gaz ve sıvılarda kullanım imkanı

Sınırlamalar:

- Yüksek viskoziteli ve partiküllü akışkanlarda hassasiyet düşer

- Düşük debilerde kararsızlık görülebilir

- Periyodik kalibrasyon ve bakım gerektirir

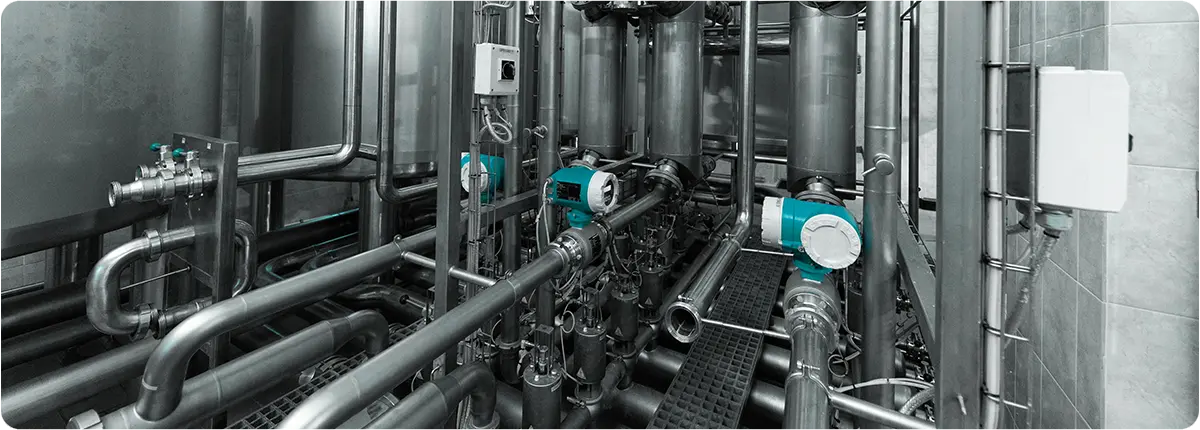

UYGULAMA ALANLARI

- Petrol ve doğal gaz endüstrisinde yakıt ölçümü

- Enerji santrallerinde doğalgaz tüketimi ölçümü

- Su yönetimi ve arıtma tesislerinde debi kontrolü

- Gıda ve ilaç endüstrisinde sıvı hammaddelerin ölçümü

STANDARTLAR VE KALİBRASYON

- ISO 9951: Gaz akış ölçümünde türbin sayaçları

- AGA raporları: Doğalgaz ölçüm standartları

- API ve ASME standartları

- Periyodik kalibrasyonla hassasiyetin korunması

SONUÇ

Türbin debimetreler, endüstriyel akış ölçüm teknolojisinde yüksek doğruluk ve güvenilirlik sunan cihazlardır. Modern iletişim protokolleri sayesinde SCADA ve otomasyon sistemlerinde kritik rol üstlenirler.