Ultrasonik seviye transmitterleri, sıvı ve katı malzemelerin seviyesini ölçmek için ses dalgalarını kullanan temassız ölçüm cihazlarıdır. Tank, silo ve açık alanlarda güvenilir ölçüm imkânı sağlar. Radar, kapasitif veya hidrostatik seviye ölçüm yöntemlerine göre daha ekonomik ve kolay kurulabilir olması nedeniyle birçok endüstride tercih edilmektedir.

ÇALIŞMA PRENSİBİ

Sensör, yüzeye ultrasonik dalgalar gönderir. Dalgaların geri dönme süresine göre mesafe hesaplanır ve seviye bilgisi elde edilir.

Temel formül: d = (c × t) / 2

Burada:

d: mesafe (m)

c: ses hızı (343 m/s hava için)

t: gidiş-dönüş zamanı (s)

Tank yüksekliği ile bu mesafenin farkı, sıvı veya katı malzemenin seviyesini verir.

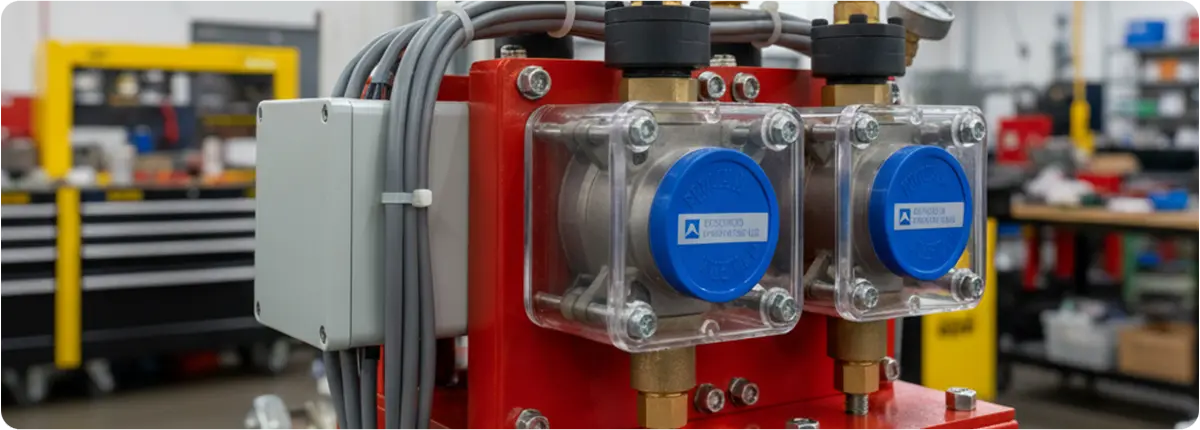

YAPISAL ÖZELLİKLER

- Ölçüm aralığı: 0,2 m – 70 m

- Gövde malzemeleri: PVDF, paslanmaz çelik, PP

- Çıkış sinyalleri: 4-20 mA, HART, Modbus, Profibus

- IP67 – IP68 koruma sınıfı

- ATEX ve IECEx sertifikalı modeller

AVANTAJLAR VE SINIRLAMALAR

Avantajlar:

- Temassız ölçüm, korozyon riski yok

- Kolay montaj ve bakım gerektirmez

- Tozlu ve agresif ortamlarda çalışabilir

- Farklı tank geometrilerine uyum sağlar

Sınırlamalar:

- Köpük ve buhar, ölçüm hassasiyetini etkileyebilir

- Dar açılı tanklarda yansıma sorunları

- Sıcaklık değişimleri ses hızını etkiler

SEÇİM KRİTERLERİ

- Tank yüksekliği ve geometrisi

- Ölçülecek malzemenin fiziksel özellikleri

- Ortam koşulları (sıcaklık, basınç, nem)

- Haberleşme protokolleri

- Patlayıcı ortam sertifikaları (ATEX, IECEx)

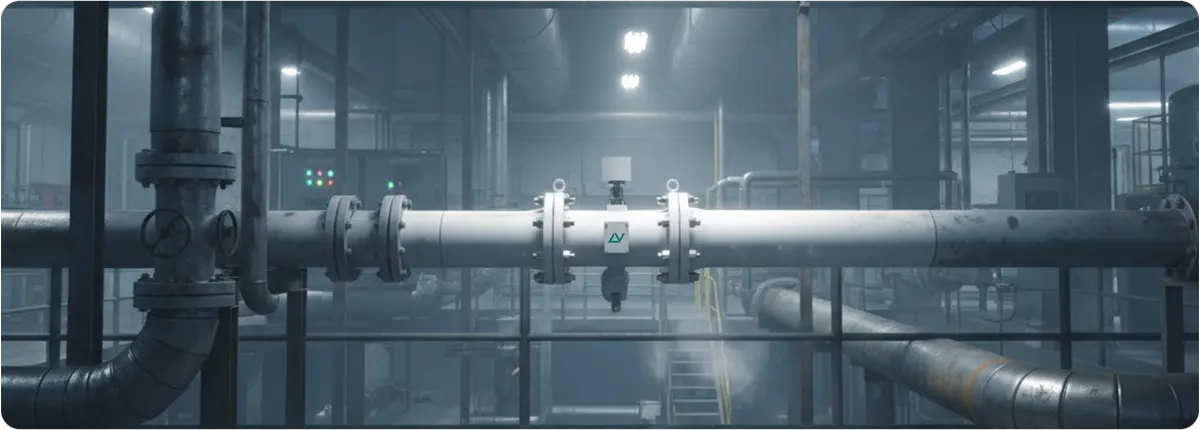

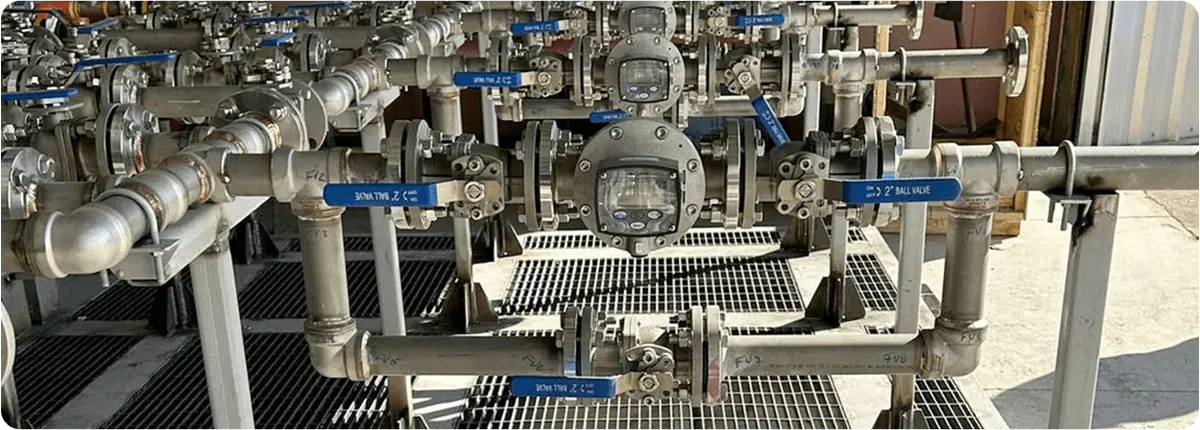

UYGULAMA ALANLARI

- Su ve atık su arıtma tesisleri

- Gıda ve içecek endüstrisi

- Kimya sanayi (korozif akışkan depoları)

- Çimento ve madencilik (stok siloları)

- Enerji santralleri (kül, kömür ve sıvı tankları)

STANDARTLAR

- IEC 61010 (ölçüm cihazları güvenliği)

- ATEX & IECEx sertifikaları

- NAMUR NE 107 (diagnostic status)

SONUÇ

Ultrasonik seviye transmitterleri, temassız ölçüm avantajı ve dayanıklılığı ile endüstriyel tesislerde yaygın olarak kullanılmaktadır. Doğru seçim ve kurulum ile işletme maliyetlerini azaltır ve proses güvenilirliğini artırır.