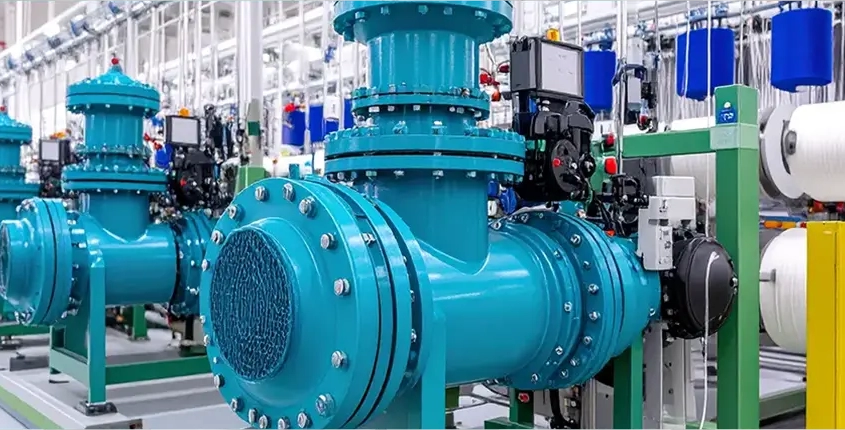

Endüstriyel tesislerde proses vanaları, sıvı ve gaz akışını kontrol ederek üretim süreçlerinin güvenliğini, verimliliğini ve sürekliliğini sağlar. Ancak, yanlış seçilmiş, hatalı monte edilmiş veya bakımsız bırakılmış vanalar ciddi iş kazalarına, çevre felaketlerine ve yüksek maliyetli duruşlara neden olabilir. Bu nedenle proses mühendisleri ve bakım ekipleri, vana güvenliğini en üst düzeyde tutacak sistematik bir yaklaşım benimsemelidir.

Aşağıda, üretim tesislerinde proses vanalarının güvenliğini artırmak için uygulanabilecek beş kritik adım detaylı şekilde açıklanmaktadır.

VANA SEÇİM SÜRECİNİ DOĞRU YÖNETMEK

Vana güvenliğinin ilk adımı, doğru tip, malzeme ve boyutta vananın seçilmesidir. Yanlış seçilen bir vana, yüksek basınç, aşırı sıcaklık, kimyasal korozyon veya titreşim nedeniyle kısa sürede arızalanabilir.

Dikkate alınması gereken başlıca faktörler:

- Akışkan Özellikleri: Viskozite, kimyasal bileşim, aşındırıcılık, patlayıcılık gibi özellikler vana performansını doğrudan etkiler. Örneğin, asit taşıyan bir hat için paslanmaz çelik veya PTFE kaplamalı vanalar tercih edilmelidir.

- Basınç ve Sıcaklık Aralıkları: Vana, sistemin maksimum çalışma basıncı ve sıcaklığına uygun olmalıdır.

- Fail-Safe (Arıza Modu) Pozisyonu: Enerji kesildiğinde vananın açık mı yoksa kapalı mı kalacağı belirlenmelidir.

- Otomasyon Uygunluğu: Bazı hatlarda manuel vana yeterliyken, kritik proseslerde otomasyon (pnömatik, elektrikli veya hidrolik aktüatörlü) tercih edilmelidir.

📌 Mühendislik Tavsiyesi: Vana seçimi sürecinde, sadece katalog verilerine bakmak yerine, prosesin dinamiklerini ve arıza senaryolarını analiz eden HAZOP (Hazard and Operability) çalışmaları yapmak güvenliği artırır.

OTOMATİK PROSES VANALARINA YATIRIM YAPMAK

Manuel vanalar, insan hatasına açık oldukları için kritik hatlarda risk oluşturabilir. Otomasyon, hem güvenliği hem de proses doğruluğunu artırır.

Otomasyonun sağladığı avantajlar:

- Hızlı Tepki: Acil durumlarda vananın saniyeler içinde kapanmasını sağlar.

- Uzaktan Kontrol: Tehlikeli bölgelerde personel bulundurma ihtiyacını azaltır.

- Gerçek Zamanlı İzleme: Basınç, sıcaklık, akış hızı gibi verileri sürekli takip ederek olası arızaları önceden tespit eder.

- Daha Az İnsan Hatası: Manuel açma-kapama işlemlerindeki zamanlama hataları ortadan kalkar.

💡 Uygulama Örneği: Bir kimya tesisinde, aşırı basınç durumunda pnömatik aktüatörlü güvenlik vanası otomatik olarak devreye girerek hattı kapatabilir ve patlama riskini önleyebilir.

DOĞRU MONTAJ VE TAŞIMA STANDARTLARINA UYMAK

Yanlış monte edilen veya nakliye sırasında hasar gören bir vana, devreye alındığında ciddi sızıntılara ve proses kesintilerine neden olabilir.

Montaj sırasında dikkat edilmesi gerekenler:

- Doğru Yön ve Pozisyon: Yatay hatlar için tasarlanmış bir vana dikey hatta monte edilmemelidir.

- Titreşim Önlemleri: Vanayı destekleyici bağlantılar ve titreşim sönümleyiciler kullanılmalıdır.

- Tork Ayarları: Cıvatalar, üretici talimatlarındaki tork değerlerine göre sıkılmalıdır. Aşırı sıkma, gövde çatlaklarına neden olabilir.

- Temizlik: Montaj öncesinde boru hattındaki kir ve partiküller temizlenmelidir.

- Ağır Vanaların Kaldırılması: 1,5” üzerindeki ağır endüstriyel vanalarda kaldırma kancası veya vinç aparatı kullanılmalıdır.

📌 Not: Depolama sırasında vanalar kuru ve temiz bir ortamda muhafaza edilmeli, flanş girişleri koruyucu kapaklarla kapatılmalıdır.

DÜZENLİ BAKIM VE PERİYODİK KONTROLLERİ İHMAL ETMEMEK

Bakım yapılmayan bir vana, görünürde çalışıyor gibi olsa da ani bir arızayla üretimi durdurabilir. Bu yüzden proaktif bakım programı oluşturmak kritik önemdedir.

Bakımda izlenecek adımlar:

- Görsel Denetim: Gövdede çatlak, korozyon veya sızıntı olup olmadığı kontrol edilir.

- Fonksiyon Testi: Vana tam açma ve kapama yapabiliyor mu test edilir.

- Conta ve Sızdırmazlık Elemanlarının Kontrolü: Eskiyen contalar zamanında değiştirilir.

- Aktüatör Kontrolü: Otomatik vanalarda aktüatörlerin basınç ve elektrik bağlantıları test edilir.

- Yağlama: Hareketli parçalar üretici talimatlarına uygun yağlayıcılarla bakım yapılır.

💡 Dijital Bakım Çözümü: Bazı modern tesislerde, IoT tabanlı sensörler vana üzerinde sürekli veri toplayarak bakım zamanı geldiğinde otomatik uyarı gönderir.

PERSONEL EĞİTİMİ VE FARKINDALIK PROGRAMLARI

Vana güvenliği, yalnızca mühendislik çözümleriyle değil, bilinçli personel ile sağlanır. Eğitimli teknisyenler ve operatörler, riskleri daha erken fark eder.

Eğitim programı içeriği:

- Vana tipleri ve kullanım alanları

- Standart işletme prosedürleri (SOP)

- Arıza belirtilerinin tespiti

- Acil durum prosedürleri

- Dijital izleme ve kontrol sistemlerinin kullanımı

📌 Tavsiye: Eğitimler yılda en az bir kez tekrarlanmalı ve yeni ekipman devreye alındığında özel oryantasyon yapılmalıdır.

SONUÇ

Proses vanası güvenliği, yalnızca bir ekipman güvenliği konusu değil, aynı zamanda tesisin verimliliği, çevresel sorumluluğu ve çalışan güvenliği açısından kritik bir faktördür. Doğru seçim, doğru montaj, düzenli bakım, otomasyon entegrasyonu ve sürekli eğitim, güvenli ve verimli bir üretim süreci için temel gerekliliklerdir.